ZY6113 UL910斯坦納水平隧道爐

UL910標準水平燃燒試驗裝置/UL910斯坦納水平隧道爐適用于CMP級電線電纜和光纜風道試驗。規定在試驗裝置的水平風道上敷設多條試樣, 用86KW 煤氣本生燈(300,000BTU/Hr) 燃燒20 分鐘。 合格標準判定:燃燒20 分鐘觀察火焰轉播距離,距煤氣本生燈火焰前端不能超過5 英尺(1525mm)。光密度的峰值最大為0.5 , 平均密度值最大為0.15。 這種CMP級的電纜通常安裝在通風管道或空氣處理設備使用的空氣回流增壓系統中, 被加拿大和美國所認可采用。

- 適用范圍

- 符合標準

- 主要特點

- 主要參數

- 技術服務

ZY6113 NFPA262斯坦納水平隧道爐

一、整機建設:

1.1根據客戶要求,我公司負責事項:

a、NFPA262-2019斯坦納水平隧道爐體;

b、爐體蓋板起重設備;

c、爐體的控制系統;

d、建設可移動500kg行車兩只,位置如圖1、圖2,行車梁落地或固定于房屋承重梁,以最終實際場地為準;

e、安裝于爐體尾端的排煙風機,該排煙風機之后的連接至尾氣處理設備的排煙管道不在建設范圍內;不包括標準中要求的試驗室環境控制建設。

f、整機建設能與客戶提供“試驗室環境控制及新風系統”對接,我公司整機尾氣排放能與客戶的“環保尾氣處理系統”連接,并在中標后上述兩部分我公司與需方共同協商確定共同施工方案;如我方中標,中標后立即安排本項目技術負責總監進行實地考察,以實際場地情況為準。

g、不管是需方提供還是我方提供的,我公司提供整機設備一定能確保整機交付給需方正常使用和符合NFPA262-2019標準。

1.2整套設備中,需方負責,供方不負責部分:

a、燃燒后尾氣凈化處理;

b、試驗室環境控制及新風系統;

c、供方負責安裝于爐體尾端的排煙風機,該排煙風機之后的連接至尾氣處理設備的排煙管道不在此次招標中;

二、適用范圍:

適用于CMP級電線電纜和光纜風道試驗。規定在試驗裝置的水平風道上敷設多條試樣, 用86KW 煤氣本生燈(300,000BTU/Hr) 燃燒20 分鐘。

合格標準判定:燃燒20 分鐘觀察火焰轉播距離,距煤氣本生燈火焰前端不能超過5 英尺(1525mm)。光密度的峰值最大為0.5 , 平均密度值最大為0.15。

這種CMP級的電纜通常安裝在通風管道或空氣處理設備使用的空氣回流增壓系統中, 被加拿大和美國所認可采用。

三、符合標準:

2.1符合NFPA262-2019《Standard Method of Test for Flame Travel and Smoke

of Wires and Cables for Use in Air-Handling Spaces》標準要求;

2.2熱釋放系統符合NFPA262-2019第6節和附錄B要求的校準程序。

四、主要技術特點:

4.1操作軟件:Windows 7操作界面,Labview風格,完善的安全機制,軟件可根據需方要求制作。

4.2可設置各個傳感器校準模式,包括氧氣分析儀、二氧化碳分析儀、一氧化碳分析儀、微壓差傳感器、煙密度測量系統的單點或雙點校準,以獲得最佳線性;

4.3狀態檢查界面,可一目了然的獲取儀器的各個傳感器部件的工作狀態;可記錄各個傳感器的工作數值,包括微壓差傳感器、隧道爐溫度、氧氣分析儀、二氧化碳分析儀、一氧化碳分析儀;報告模板為EXCELL格式,可顯示圖形及數值模式。

4.4軟件操作系統:可收集記錄總耗氧量、氧氣濃度、二氧化碳濃度、溫度、熱釋放速率(HRR)、熱釋放總量(THR)、有效燃燒熱(EHC)、熱電偶、隧道氣體流速、試樣點燃時間(TTI)、著火時間(溫度)、熄滅時間等試驗數據的輸出,可保存打印; 具有強大的功能,尤其是可以多曲線對比,可以直觀比較材料的燃燒特性的差別。

4.5氣體分析儀:采用仕富梅4100型氣體分析儀。氧氣(O2); T90響應時間≤5S;二氧化碳(CO2)、一氧化碳(CO): T90響應時間≤5S;響應時間非常快確保了采集數據的真實性。

4.6計算機控制界面:采用高檔設備和儀器專業開發軟件(Labview),界面嚴謹,自動化程度高,所有的繁瑣程序和運算都已集成計算機里,反應速度非常快,操作方便,人性化界面,傻瓜式操作。

4.7燃燒器采用雙端口彎頭燃燒噴嘴。由質量流量計控制氣體流量,測量范圍0~200L/min,能夠改變燃燒器的熱值輸出,最大輸出能量可達100kw;

4.8采用質量流量控制器,根據升溫曲線自動調節燃氣流量和壓力,并且由計算機記憶和保存自動調節參數,供試驗時使用;

4.9隧道爐內的風速控制采用計算機+變頻器自動調節和控制;

五、主要性能參數:

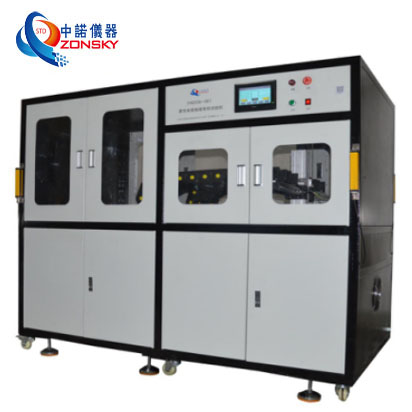

5.1儀器組成:進氣室(進風室)、進氣閘門、燃燒試驗室(隧道爐)、氣體燃燒器、可拆卸頂蓋、排氣過渡段、排風管道、排氣管道風速測量系統、煙密度測量系統、排氣管風速控制、氣體分析系統;

5.2爐子主體

5.2.1儀器總長約20米,燃燒腔體及進氣部分9.7米,排氣段約10米;

5.2.2儀器外框使用厚度為3mm的SUS304不銹鋼材質,排氣管道為316不銹鋼材質,厚度2mm。5.3進氣室(進風室):見圖4

5.3.1結構:由L型SUS304不銹鋼板和不銹鋼構件構成,厚度1.5mm;

5.3.2進氣口:為高298.5mm±6mm*寬464mm±6mm矩形開口;

5.3.3進氣閥門:采用氣動方式開啟及關閉,自動控制并與排氣端連成一個回路控制;提供一個76mm±2mm高,跨越整個進氣口寬度的開口,寬度為475mm;

5.4燃燒試驗室:見圖5

5.4.1燃燒室結構:長為8.92m,開口長7.62m,燃燒室為一體成型,沒有作任何法蘭進行連接,爐體為686mm×432mm矩形,其中內腔尺寸應為:451mm×305mm。爐體內為耐火磚砌成,外框為5mm厚的SUS304鋼板以及鋼結構件(SUS304)組成;爐體落地支架采用鐵質方管材料,具有足夠的支撐;

5.4.2爐體耐火磚圍砌方式參見下圖6,符合NFPA262-2019附錄C標準要求;

圖6-3 NFPA262-2019附錄C

5.4.3燃燒試驗室氣流控制系統(微差壓力計):安裝在隧道寬度的中心線上、距頂蓋架下25.4 mm±13mm、距進氣口閘門下游381 mm±13mm處。量程0~100Pa,精度±0.5Pa;圖7

5.4.4氣流控制系統使用計算機控制的閉環系統,整個試驗過程中,進口靜壓力計保持設定值。

5.4.5誘導湍流板:為了給燃燒提供空氣湍流,湍流板用耐火磚制成,從燃燒器噴管中心線到耐火磚(湍流板)中心線的距離1.98 米±152 mm處,沿燃燒室內側放置6塊229 mm長×114.5 mm寬×64 mm厚的耐火磚(磚垂直擺放,寬與墻壁平行),設置誘導湍流擋板。分別為1.98米±152mm的距離,3.96米±152 mm和5.79米±152mm,三塊設在窗口一側(不能堵住窗戶)和1.37米±152mm,2.90米±152mm,4.88米±152mm,三塊設在窗口對面一側;

5.5觀察窗:圖9

5.5.1在燃燒室的正面設有一排觀察窗;見圖9-2

5.5.2安裝位置:安裝在燃燒室口處,能觀察燃燒器和被測試樣的長度,從一開始點火燃燒到試驗結束,可以從外部觀察到整個燃燒試驗的情況。

5.5.3觀察窗:由6mm厚耐高溫石英玻璃(1200℃)+鋼化玻璃制成,為密封觀察窗;

5.5.4觀察窗裸露窗口區域為70mm±6mm*280mm±38mm,窗的內窗格與燃燒室內壁齊平;

5.5.5在觀察窗處安裝帶燈按鈕,觀察者在觀察窗側觀察整個燃燒過程,按鈕連接電腦,試驗者看到火焰后按下按鈕,按鈕燈亮,電腦記錄火焰位置。

5.5.6在燃燒室外安裝帶燈按鈕,檢測燃燒情況,記錄蔓延距離,然后通過計算機顯示火焰蔓延速率曲線;

5.6燃燒器

5.6.1燃燒器:由一個三通連接的U型彎管構成,彎管開口內徑19mm,與地板平行,燃燒器的中心線到噴口的中心線的距離為102mm,位于爐體開口前沿292mm±6mm,在可拆裝頂蓋下方191mm±6mm,到電纜試樣為51mm,提供火焰向上,橫向吞噬整個試樣。

5.6.2安裝位置:從燃燒器中心線到閘板外側表面測量,燃燒器應位于進風閘板的下游1320mm±51mm處;

5.6.3點火器:為高壓電子點火系統,進行遠程計算機點火,確保持續燃燒,持續點火;

5.6.4氣路組成:由氣體調節閥、空氣流量計、燃氣流量計、空氣和煤氣壓力表、阻火器、截止閥、手閥、氣體穩壓器、文丘里;

5.6.5流量控制裝置:為質量流量計,直接由計算機程式控制和記錄。流量范圍:0~200L/min,滿足標準要求最大可控流量為2.8L/s,即168L/min,精度1.5%;并能滿足NFPA262第6節“測試設備的維護和校準”溫度曲線;

5.6.6 有氣體壓力表,截止閥為進口產品,具有快速的氣體切斷閥;

5.6.7為了燃氣安全,安裝了阻火器;

5.6.8燃燒器功率:調節空氣流量和燃氣流量使燃燒器的功率為86 kW±2kW;

5.6.9燃氣:為98%以上的甲烷;

5.6.10燃燒器中心線下游≤25毫米為電纜橋架和支架;

5.6.11燃燒器離試樣電線的高度為50mm;

5.6.12采用文丘里混合方式以維持氣體均勻流動。

5.7可拆裝頂蓋 見圖11

5.7.1上蓋板(頂蓋):外側為6.4mm無機增強水泥板,內側為51mm±6mm絕緣礦物質棉,并且能夠承受持續測試;

5.7.2內側51mm±6mm金屬礦物隔熱復合層,最高有效使用溫度至少650℃,密度為(335±20)kg/m3,熱導系數0.072~0.102W/MK;

5.7.3多塊標稱厚度6.3mm的增強水泥板覆蓋整個爐體長度。增強水泥板應符合ASTM C1186二級規定,密度為1442±160kg/m3,應能通過ASTMEI36標準要求,見圖8-2

5.7.4增強水泥板方便更換;

5.7.5頂蓋長度和寬度與燃燒室腔室的長度和寬度相等,并彼此吻合、密封性良好;

5.7.6上蓋板兩側采用水槽密封,在進行有效水密封后,完全密封整個燃燒試驗室;見圖10-3

5.8排氣過渡段:見圖12

5.8.1組成:有排氣段和變徑段組成;

5.8.2排氣段

5.8.2.1結構:雙層結構,內外由SUS316不銹鋼制成,外面包裹51mm耐高溫陶瓷纖維隔熱棉(陶瓷纖維保溫層),密度130kg/m3;

5.8.2.2規格:長*寬*高分別為902mm±6mm×686mm±6mm×438mm±6mm;

5.8.3變徑段

5.8.3.1結構:由SUS316不銹鋼制成,外面為51mm耐高溫陶瓷纖維隔熱棉;

5.8.3.2規格:長為457mm±6mm的方轉圓接口,一端連接寬*高為686*438mm矩形的排氣段,另一端連接到內徑為406mm圓形排風管道,厚度2mm;

5.9排風管道:見圖13

5.9.1長度:從內徑406mm圓形變徑段到煙密度測量系統的中心線長度為5.0米長;

5.9.2材質:雙層結構,內外由SUS316不銹鋼制成,中間為51mm耐高高溫礦物材料隔熱,壁厚2mm,內徑406mm一直到煙密度測量處的前端;

5.9.3內徑406mm的排氣管道從排氣過渡段的排氣口端向下游水平延伸9.0 m。(從煙密度測量裝置前端到排風風機的距離為4.0m,為單層SUS304不銹鋼管道,直徑406mm);

5.10測量段:

5.10.1風速測量:

5.10.1.1距煙密度中心線500mm處,采用雙向探頭和微差壓力計測量風速,雙向探頭采用便捷更換設計,供貨兩只,一備一用。探頭的軸線安裝沿管道中心線上。測量范圍:0.25~100Pa;見圖14

5.10.1.2雙向探頭應有一個不銹鋼圓筒構成,圓筒標稱長度為圓筒外徑的兩倍,最小長度為25.4mm,最大長度為51mm,中心應設置一個固體隔膜,參見下圖,以NFPA262-2019標準要求為準;

5.10.1.3安裝雙向探頭的排煙管上具有方便密封的開孔,可使用手持式風速計深入后測量管道風速,我司提供手持式風速計一只,考慮到開口尺寸,故為熱線式風速計。

5.10.1.4隔膜兩側的測壓孔支撐探頭,探頭軸沿著管道中心線延伸;

5.10.1.5對于管道流量的逐步變化響應時間不超過5秒就可達到最終值的90%;

5.10.2溫度測量:

5.10.2.1 排出氣體的溫度使用具有Inconel護套的28AWG K型熱電偶在距探頭152mm處測量,并在管道中心線處測量。

5.10.2.2測量范圍:0~1000°C,分辨率:1.0℃;

5.10.2.3測量響應時間:T90時間≤5s。

5.11煙密度測量:見圖15

5.11.1安裝位置:安裝在距離排氣過渡段的排氣端5.0米直線圓管的前面;

5.11.2由發射部分和接收部分組成,光源與接收器之間距離為914mm±51mm見圖11

5.11.3發射部分(光源):使用GE4405型光源;標準功率:100w;標準電壓:直流12v;標準光通量:2000lm-3000lm;燈泡由電壓12v供電,電壓的穩定在±0.01v,燈泡安裝在一個罩子里面并由透鏡組成的鏡頭來調節光束。

5.11.4光路應采用上下安裝,光路開孔直徑76mm±3mm,光源安裝于下方,光束沿排氣管道的垂直軸向上照射;

5.11.5接受端(接受器):接收端連接到記錄裝置上,能指示出經過的煙霧中因顆粒物質和其他流出物導致的入射光衰減。采用日本硅光電池,其光譜響應與國際照明委員會(CIE)測光儀相匹配;

5.11.6接受端和發射端的安裝部件暴露試驗室的環境中;

5.11.7煙密度測量系統校準:采用10個中性密度濾波器(濾光片)進行校準,其值分別為0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9和1.0。

5.11.8數據獲取:光電管的輸出信號經信號放大,被微機處理成連續的煙霧遮蔽量記錄,直接可讀取光學密度和透光率,能指示出經過的煙霧中因顆粒物質和其他流出物導致的入射光衰減。操作為WINDOWS 7界面,LABVIEW風格,測試期間實時顯示測量結果并動態地繪出完美曲線。數據可永久保存、調閱和打印輸出,可直接打印報表。

5.12排風管道閥門:

5.12.1在煙霧測量系統下游1.68 m±0.15 m處排風管道中,安裝一個內徑為406mm的電動排風閥門;

5.12.2控制整個測試過程中的氣流,閥門與燃燒室進氣口的氣壓形成一個閉環反饋系統控制系統,通過控制閥門的開啟,從而控制燃燒室進氣口的氣壓;

5.13排風風機:

5.13.1排氣風機安裝于排風管道閥門下游1.85m處,風量為10000m3/h,風壓200pa,采用不銹鋼內膽,耐溫300°C。

5.13.2風機功率:AC380V,50Hz,7.5Kw;

5.13.3排氣風機在樣品放置到位后,開啟排風管道閥門,由計算機通過變頻器調節風機風量和風壓,從而維持燃燒室進氣口空氣閘板在76mm±1.5mm位置處的氣壓為37Pa;

5.13.4連接排風風機的管道內徑為406mm,風機中心線與排風管道閥門中心線的距離為1.85m;5.13.5在排氣管道閥門與排風風機之間設有密封膨脹段,可以減少風機運行中產生的震動;

5.14燃燒試驗室氣流控制系統測量

5.14.1通過煙道頂部寬度中心插入一個指示靜態壓力的風壓計,在天花板以下25.4mm±13mm處,安裝在進氣閘門下游381mm±13mm處;

5.14.2氣流控制系統應使用計算機控制的閉環系統,整個試驗過程中,進口靜壓力計可保持設定值。

5.15燃燒室內溫度測量:

5.15.1燃燒室地面溫度測試:

5.15.1.1采用19AWG K型熱電偶,外罩外徑為9.5mm耐熱不銹鋼套管,中間填裝耐熱材料,其熱端伸出套管為30mm;

5.15.1.2熱電偶位置:安裝在燃燒室的地板上,熱電偶端部距燃燒室頂部表面25.4 mm±3mm處,距燃燒器中心線7.01 m±13mm,位于燃燒室寬度中心;

5.15.2燃燒室地板溫度測量:采用19AWG K型熱電偶,植入燃燒室地面以下3.2 mm±1.5 mm處,分別距燃燒器中心線3.96 m±13mm和7.09 m±13mm處,在燃燒室中心線的位置安裝兩個19AWG熱電偶;圖1

5.16電纜試樣安裝用梯形橋架:見圖17

5.16.1 橋架采用冷軋鋼制成,提供兩套;

5.16.2用于支撐單根成束電纜或槽內電纜(母線槽)試樣的梯形電纜橋架。

5.16.3梯形橫桿采用托盤式,材質為冷軋鋼板制造;

5.16.4兩邊支桿為實心棒材,尺寸38mm±3mm×95 mm±3mm;

5.16.5中間梯級橫桿為c形槽鋼,規格為13mm±3mm×25.4 mm±3mm×3mm±1.5 mm;

5.16.5.1每個橫檔長286mm±3mm;

5.16.5.2兩個橫桿之間的距離為229mm±3mm;見圖15-1

5.16.6梯形橋架總組裝長度為7.32 m±51 mm;

5.16.7梯形電纜橋架由16塊支架板支撐,支撐底板為寬102mm±10mm*長102mm±10mm*厚為6.4mm±2mm的鋼板;見圖15-2

5.16.8梯形橋架支撐點高度為165mm;

5.16.9電纜試樣安裝:采用18AWG的裸銅絲捆扎,將試樣電纜捆扎在進氣端附近的第一個橫檔和排氣端附近的最后一個橫檔上。

5.17分析儀器:

5.17.1采用仕富梅4100型分析儀,可進行氧氣、二氧化碳、一氧化碳分析;

5.17.2氧氣測量:采用順磁式測量。可精確檢驗燃燒時通氣管道中氧的百分含量隨時間的變化,進而由即時氧濃度和氧耗量測定出材料的燃燒放熱情況

5.17.2.1 濃度范圍:0~25%;

5.17.2.2測量精度:±0.01%

5.17.2.3響應時間:T90:≤3.5S。

5.17.2.4信號輸出:4-20mA;

5.17.2.5分辨率100×10-6

5.17.2.6線性度:<±0.1% O2;呈線性響應;

5.17.2.7零點漂移:0.05% O2(一周);

5.17.2.8內部信號處理時間小于1S;

5.17.2.9重復性:<±0.02% ;

5.17.2.10分辨率100×10-6

5.17.2.11環境溫度:0-45℃

5.17.2.12相對濕度:<90%(無凝結)

5.17.3二氧化碳CO2分析儀:采用NDIR無彌散紅外線分析儀進行連續測量。

5.17.3.1測量范圍:0~10%;

5.17.3.2 測量精度:±0.1%;

5.17.3.3響應時間:<3.5S;

5.17.3.4重復性:<±1%

5.17.3.5零點漂移:≤2%/周

5.17.3.6量程漂移: ≤2%/周

5.17.3.7線性偏差: <±1%

5.17.4一氧化碳CO分析儀:采用無彌散紅外分析儀進行連續測量。

5.17.4.1 測量范圍:0~1%;

5.17.4.2 測量精度:±0.1%;

5.17.4.3響應時間:<3.5S

5.17.4.4重復性:<±1%

5.17.4.5零點漂移:≤2%/周

5.17.4.6量程漂移: ≤2%/周

5.17.4.7線性偏差: <±1%

5.18數據采集設備:

5.18.1氣體取樣裝置:包括不銹鋼氣體取樣管、取樣泵、煙塵顆粒過濾器、除濕系統、排空的

旁路系統、水分過濾器等組成,安裝在距風速測量點350mm處;

5.18.2采用研華公司數字采集模塊,收集和記錄光衰減、溫度、火焰蔓延和速度測量;

5.18.3數據采集頻率:2次/s

5.18.4溫度精度:±0.5°C;

5.18.5其它儀器精度:為滿量程±0.01%;

5.19控制系統:見圖19

5.19.1采用PLC編程、人機界面、計算機控制,帶64位高精度采集卡、帶RS-232通訊接口選擇。軟件采用儀器設備專用開發軟件LabeView及數據采集控制卡;控制試驗過程中可以實時查看試驗數據,可實現自動數據采集和處理、數據保存和輸出測定結果;電腦控制系統,(測試時間、試驗次數、延燃時間等均可在電腦中設定和記錄。具有高智能、引導式菜單操作,簡便直觀的特點,使試驗結果更加準確。

5.19.2采集系統可收集記錄氧氣濃度、溫度、熱釋放速率、熱電偶、熱煙道氣體流速、試樣點燃時間和熄滅時間、總耗氧量、熱釋放總量、二氧化碳生成量及一氧化碳生成量曲線,所有過程量的曲線和實時數據。可保存打印。

5.19.3點火系統:帶有安全切斷裝置的高壓火花發生器(快速氣體切斷閥),有氣體壓力表,高壓自動點火、自動定位。樣品在燃燒平臺上由點火器點燃,點燃速度迅速,能保證試驗結果的準確性。

六、設備的校準:

6.1校準程序符合NFPA262-2019第6節和附錄B標準要求;

6.2溫度校準

6.2.1預熱和冷卻

6.2.1.1將規格610 mm±3mm*356 mm±3mm*12 mm±1mm的鋼板放置在燃燒室內進風端頂蓋支撐架上,以及燃燒器上方;

6.2.1.2在燃燒室的頂部放置3塊2.44 m±13mm*610 mm±13mm*6mm±3mm纖維增強水泥板,填充燃燒室內剩余長度;

6.2.1.3進入空氣需滿足以下的要求:

a、外部進入空氣的溫度,保持在18.3°C - 26.7°C;

b、外部進入空氣的濕度,相對濕度應保持在40~60%;

6.2.2調節空氣流量和壓力使燃燒器的功率為86 kW±2kW,將燃燒室進氣口的閥門打開為76mm±1.5mm;

6.2.3開始預熱,直到7.09 m處的熱電偶溫度達到66℃±3℃;

6.2.4然后將燃燒室冷卻到3.96米處的地面熱電偶溫度為41°C±3°C;

6.3升溫曲線記錄:見圖19

6.3.1將規格610 mm±3mm*356 mm±3mm81.5 mm±1mm的鋼板放置在燃燒室內進風端頂蓋支撐架上,以及燃燒器上方;

6.3.2在燃燒室的頂部放置3塊2.44 m±13mm*610 mm±13mm*6mm±3mm纖維增強水泥板,填充燃燒室內剩余長度;

6.3.3將測試室的可拆卸頂蓋吊裝放置到位

6.3.4將燃燒室進氣口的閥門打開為76mm±1.5mm;

6.3.5點著燃燒器,按照圖21升溫曲線升溫。

6.3.6按1次/s頻率記錄燃燒室內空氣中7.01米處熱電偶的溫度。持續燃燒10min;

圖21、升溫曲線

6.3.6采用計算機、質量流量計跟蹤、調整、記錄、記憶此溫度曲線,并在隨后的所有測試中始終保持在±2%內,最高溫度為267℃為±5.5℃;

6.4爐子密封性驗證(補充漏風試驗):

6.4.1爐子進口壓力維持37pa調節:

6.4.1.1把燃燒室頂部的纖維增強水泥板和可吊裝的頂蓋安裝到位;

6.4.1.2打開進氣口端閥門為76mm±2mm;

6.4.1.3打開排風段的手閥,調節排風扇的變頻器頻率,使燃燒室進氣端的壓力保持37Pa;

6.4.2關閉進氣端閥門并使整個燃燒室保持密封;

6.4.3次時進氣端壓力要增加到93 Pa以上,即判定為不存在過量的漏氣現象;

6.4.4記錄此時的進氣端壓力數值。

6.5煙霧密封性試驗:

6.5.1關閉燃燒室的進氣口閥門,使排氣管道密封好,此時在燃燒室內啟動煙霧彈,進行補充漏氣試驗;

6.5.2在點煙霧彈的同時將燃燒室內的壓力調到6.2 Pa;

6.5.3檢查燃燒室是否有漏煙現象,如有煙霧泄漏點重新密封漏煙處;

6.6管道流速測試:

6.6.1通過調節排氣閥以及排風扇,來維持測試過程中燃燒室進口的壓力;

6.6.2空氣流速測試:見圖15

6.6.2.1采用7個點測量空氣在燃燒室內的流速,每個點位置距燃燒器中心線7 m±25 mm,距頂蓋支撐架平面下152毫米±6毫米處測得流速。

6.6.2.2在測量時,將擾流塊去除,在距燃燒器中心線4.88 m處安裝一個整流葉片為610 mm±3mm×305 mm±3mm;

6.6.2.3整流葉片將燃燒室截面分成9個均勻的垂直截面;圖22

6.6.3.4采用雙向探頭測定平均速度為1.22 m/sec±0.025 m;

6.7煙密度測量系統校準:采用10個中性密度濾波器(濾光片)進行校準,其值分別為0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9和1.0。